Le métal dans les mains de l'artisan fer forgé : de l'outil à l'œuvre d'art

L'atelier, sanctuaire de créativité

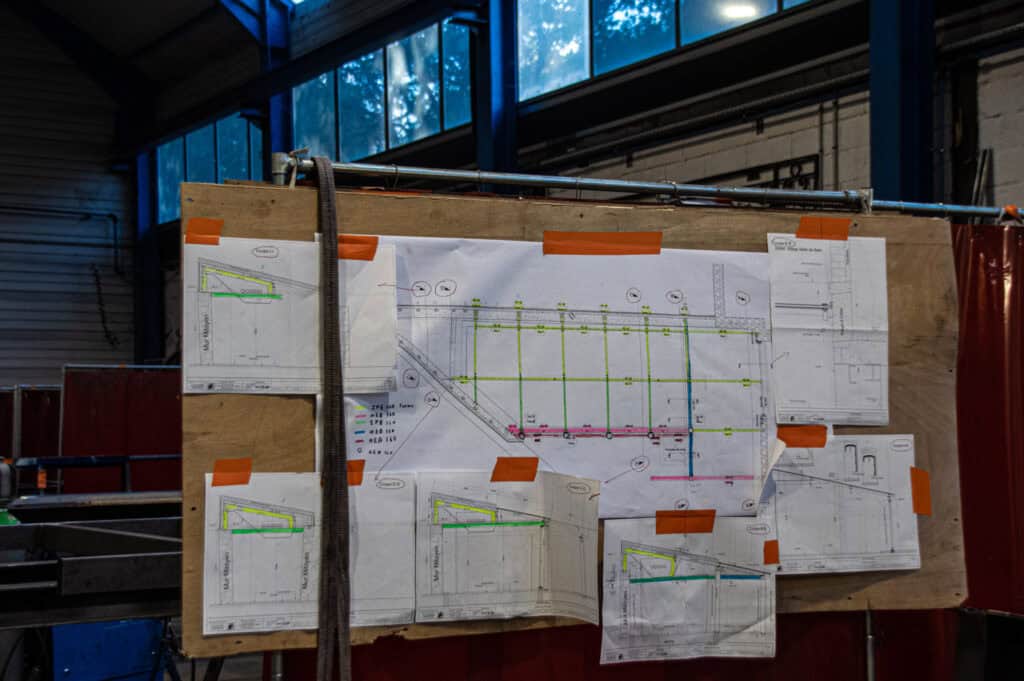

L’atelier

L’atelier de restauration des pièces en fer forgé joue un rôle crucial dans le processus de recréation et de conservation. C'est un espace spécialisé où sont réalisées les différentes étapes de restauration et de fabrication.

Dans un tel atelier, l’espace est aménagé pour accueillir les équipements nécessaires, tels que des forges, des outils de découpe, et des postes de soudure. Les artisans y travaillent sur des pièces endommagées ou à recréer, utilisant des techniques traditionnelles et modernes pour respecter les spécifications du design original.

L’atelier doit également disposer de zones de nettoyage et de traitement, où les pièces sont décontaminées, décapées, et préparées pour les étapes de finition. Les traitements de surface, comme la peinture antirouille ou la galvanisation, sont appliqués pour protéger les pièces contre la corrosion.

L’organisation de l’atelier inclut également des zones de stockage pour les matériaux et les pièces en cours de restauration, garantissant un environnement ordonné et sécurisé. Un espace dédié à la documentation permet de suivre l'évolution des projets et de conserver des archives détaillées. Afin que tout type d’ouvrage puisse être (re)travaillé : escaliers en fer forgé, marquise en fer forgé, verrière en fer forgé…

Les outils

Dans un atelier de restauration de pièces en fer forgé, les outils essentiels comprennent des forges pour chauffer le métal, des marteaux et des enclumes pour le façonner, ainsi que des équipements de soudure pour réparer et assembler les pièces. Des scies à métaux, meuleuses et cisailles sont utilisées pour les découpes, tandis que des brosses métalliques et des décapants servent à nettoyer la rouille et les anciennes couches de peinture. Les outils de mesure comme les calibres et les mètres rubans garantissent la précision des ajustements. Pour les finitions, on utilise des ponceuses et des pinceaux pour appliquer les revêtements de protection. Enfin, des appareils photo et des logiciels de dessin aident à documenter le processus de restauration. Ces outils permettent aux artisans de réaliser des réparations précises tout en préservant l'intégrité et l'authenticité des pièces en fer forgé.

La forge

La forge est un élément central dans la restauration des pièces en fer forgé, jouant un rôle clé dans la manipulation du métal. Elle fournit la chaleur nécessaire pour rendre le fer malléable, permettant aux artisans de le façonner selon les besoins du projet.

Dans la forge, le fer est chauffé jusqu'à ce qu'il devienne rougeoyant, ce qui facilite son façonnage. Les artisans utilisent des outils tels que des marteaux et des enclumes pour marteler et modeler le métal, lui donnant la forme désirée. La forge peut être alimentée par différents types de combustibles, comme le charbon, le gaz ou l'électricité, selon les équipements disponibles et les préférences des artisans.

Les forges modernes sont souvent équipées de dispositifs de contrôle de la température, permettant de maintenir une chaleur uniforme pour un travail précis. Elles peuvent également inclure des souffleries pour augmenter la température du foyer, rendant le métal encore plus malléable.

Entre force et précision, l'art de façonner

Le processus de chauffage et de forgeage

Le processus de chauffage et de forgeage des pièces en fer forgé est crucial pour manipuler le métal avec précision et efficacité.

D'abord, le fer est chauffé dans une forge, où il est exposé à des températures élevées, généralement entre 800 et 1 200 °C. Ce chauffage est réalisé en utilisant divers combustibles, tels que le charbon, le gaz ou l'électricité. La chaleur rend le métal malléable, ce qui permet aux artisans de le façonner sans qu'il se brise ou se fissure.

Une fois le fer suffisamment chaud, il est retiré de la forge et placé sur une enclume ou une surface de travail. Les artisans utilisent des marteaux et d'autres outils pour marteler et modeler le métal. Le forgeage peut inclure diverses techniques, telles que le battage, le pliage et le laminage, en fonction des besoins du projet. Les outils sont souvent ajustés pour créer des détails fins ou des formes complexes.

Le processus de forgeage peut nécessiter plusieurs passages dans la forge pour réchauffer le métal à nouveau, surtout si des modifications importantes sont nécessaires. Après le façonnage, les pièces peuvent être refroidies lentement pour éviter des tensions internes ou des déformations. Ce refroidissement se fait généralement à l’air libre ou, dans certains cas, dans un bain de solution pour contrôler la vitesse de refroidissement.

Ce processus permet aux artisans de travailler le fer avec précision, en recréant des détails complexes et en assurant la robustesse des pièces tout en respectant les spécifications historiques.

La force physique et l'adresse

La force physique et l'adresse sont essentielles dans le processus de forgeage du fer forgé, un art qui combine habileté manuelle et puissance.

La force physique est nécessaire pour manipuler le fer lorsqu'il est chauffé à des températures élevées. Le métal, devenu malléable, nécessite des coups puissants et précis pour le façonner correctement. Les artisans utilisent des marteaux lourds et d'autres outils pour marteler et modeler le fer sur l'enclume. Cette force est essentielle pour appliquer la pression nécessaire pour créer les formes et les détails requis, surtout dans le cas de pièces de grande taille ou de formes complexes.

L'adresse, quant à elle, concerne la précision et la finesse dans le travail du métal. Même avec une force considérable, il est crucial de guider les coups de marteau avec exactitude pour éviter les déformations non souhaitées. L'adresse permet de réaliser des motifs détaillés et des finitions précises, tout en contrôlant la répartition uniforme de la chaleur et en évitant les erreurs qui pourraient compromettre l'intégrité du métal.

Les techniques

Les techniques de forgeage du fer forgé sont diverses et permettent de créer une large gamme de formes et de détails. Ces techniques se fondent sur la manipulation du métal à haute température pour le rendre malléable et facile à travailler.

Le martelage est l'une des techniques fondamentales. Le fer est chauffé dans la forge et ensuite martelé sur une enclume ou une surface de travail pour le modeler. Ce processus peut être utilisé pour créer des formes simples ou des détails complexes en appliquant des coups de marteau précis.

Le pliage consiste à plier le métal chaud à l’aide de pinces ou d’outils spécifiques pour obtenir des angles ou des courbes. Cette technique est souvent employée pour former des éléments décoratifs ou structuraux comme des balustrades ou des motifs ornés.

Le battage est similaire au martelage, mais se fait généralement avec des outils lourds et puissants. Cette technique est utilisée pour aplatir ou étirer le métal, en particulier pour des pièces de grande taille ou pour créer des surfaces texturées.

Le laminage consiste à passer le métal chaud entre deux rouleaux pour le rendre plus mince ou pour créer des profils plats et uniformes. Cette technique est utile pour les éléments qui nécessitent une section constante ou des formes régulières.

Le soudage est utilisé pour assembler des pièces de fer forgé en chauffant les surfaces de contact jusqu'à ce qu'elles fondent et se lient ensemble. Le soudage permet de créer des joints solides et durables entre différentes parties d’une pièce.

Le ciselage est une technique fine qui utilise des outils aiguisés pour inciser ou graver des motifs décoratifs dans le métal. Cela permet de créer des détails ornementaux complexes qui ajoutent à l’esthétique de la pièce.

Le trempage est utilisé pour refroidir rapidement le métal après qu'il a été chauffé, afin de durcir certaines parties ou d’améliorer leurs propriétés mécaniques. Cette technique est cruciale pour obtenir des caractéristiques spécifiques dans le métal, comme une plus grande dureté.

Ces techniques sont souvent combinées pour réaliser des pièces complexes et fonctionnelles en fer forgé, alliant robustesse et beauté dans des créations artistiques et architecturales.

Les étapes de la mise en forme

Les étapes de la mise en forme du fer forgé sont cruciales pour obtenir des pièces précises et esthétiques. Voici une vue d'ensemble du processus :

Le processus commence par le chauffage, où le fer est chauffé dans une forge à des températures élevées, généralement entre 800 et 1 200 °C. Cette étape rend le métal malléable, facilitant sa manipulation et son façonnage.

Une fois le métal chaud, il passe à l'étape de façonnage. Le fer est retiré de la forge et placé sur une enclume ou une surface de travail. Les artisans utilisent des outils tels que des marteaux, des pinces et des outils de forme pour marteler, plier et modeler le métal en fonction des spécifications du design. Cette étape peut inclure plusieurs passages dans la forge pour réchauffer le métal à nouveau si nécessaire.

Après le façonnage, l'étape de refroidissement suit. Le métal est généralement laissé à refroidir à l'air libre, mais parfois, il est trempé dans un liquide pour obtenir des propriétés mécaniques spécifiques. Le refroidissement doit être contrôlé pour éviter les déformations ou tensions internes.

Ensuite, les artisans procèdent à l'ajustement et à la finition. Cela implique des ajustements fins pour s'assurer que toutes les pièces s'ajustent correctement et que le métal est poli ou texturé selon les besoins. Des outils comme des meuleuses et des ponceuses sont utilisés pour affiner la surface et préparer la pièce pour la phase de finition.

Enfin, l'application de traitements de surface est réalisée pour protéger le fer forgé contre la corrosion et améliorer son apparence. Cela peut inclure l'application de peinture antirouille, de revêtements protecteurs ou de finitions telles que la patine.

Ces étapes assurent que le fer forgé est mis en forme avec précision, offrant à la fois fonctionnalité et esthétique à la pièce finie.

Les finitions, pour un rendu exceptionnel

Les finitions jouent un rôle crucial dans l’obtention d’un rendu exceptionnel pour les pièces en fer forgé. Elles ne se limitent pas à l’aspect esthétique, mais elles assurent également la durabilité et la protection des pièces.

Le polissage est souvent la première étape des finitions. Il consiste à lisser la surface du métal pour éliminer les imperfections et obtenir une surface uniforme. Le polissage peut être effectué à l'aide de meuleuses, de disques abrasifs ou de pâtes spéciales. Cette étape prépare le fer pour les traitements de surface ultérieurs et améliore la brillance du métal.

La peinture est une méthode courante pour protéger le fer forgé contre la corrosion et les intempéries. Des peintures antirouille spécialement formulées sont appliquées en plusieurs couches pour assurer une couverture complète. La peinture peut également être teintée pour ajouter de la couleur et compléter le design esthétique de la pièce.

Le revêtement est une autre technique utilisée pour la protection du métal. Les revêtements comme la galvanisation (application de zinc) offrent une protection durable contre la rouille et l'usure. Les revêtements peuvent également inclure des traitements spéciaux comme la céramique ou les traitements en poudre pour des finitions particulières.

La patine est utilisée pour donner au fer forgé un aspect vieilli ou antique. Elle est souvent réalisée avec des solutions chimiques qui réagissent avec le métal pour créer des effets de couleur et de texture uniques. La patine peut ajouter de la profondeur et du caractère à une pièce, en soulignant ses détails décoratifs.

Les détails ornementaux tels que les gravures ou les incrustations peuvent être ajoutés pour enrichir l'apparence de la pièce. Le ciselage ou l'application de détails artistiques améliore le design, ajoutant des éléments décoratifs qui captent l'œil.

Enfin, l'entretien régulier est essentiel pour maintenir l’apparence et la fonctionnalité des pièces en fer forgé. Des contrôles périodiques et des retouches de peinture ou de revêtement permettent de préserver l’état de la pièce et de prolonger sa durée de vie.

En combinant ces techniques de finition, on obtient des pièces en fer forgé qui non seulement répondent aux exigences fonctionnelles mais aussi se distinguent par leur beauté et leur durabilité exceptionnelles.

La transmission du savoir-faire

La transmission du savoir-faire en fer forgé est cruciale pour préserver les techniques artisanales traditionnelles. Les artisans expérimentés forment les nouveaux venus par le biais de formations pratiques et d'ateliers, leur transmettant à la fois des compétences techniques et des méthodes traditionnelles. La documentation, sous forme de manuels et de vidéos, joue également un rôle important en conservant et en diffusant les connaissances. La transmission intergénérationnelle au sein des familles d'artisans assure la continuité des techniques, tandis que les échanges professionnels lors d'événements spécialisés favorisent le partage d'expertise et l'innovation. Enfin, les programmes académiques offrent une base théorique et pratique solide pour les futurs artisans. Ces méthodes combinées permettent de préserver et d'enrichir le savoir-faire du fer forgé pour les générations futures.